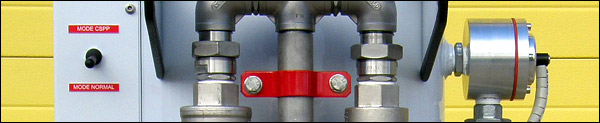

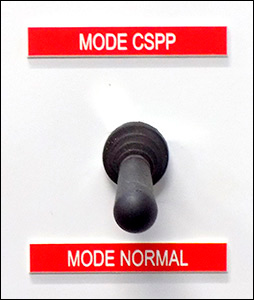

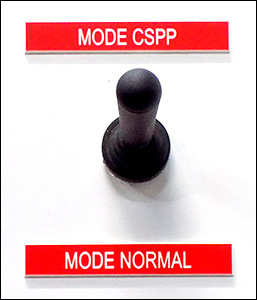

Intéressons-nous maintenant au mode CSPP. Dans ce mode la mise sous pression de la cuve de granulat est désolidarisée de la poignée de commande à distance de l’opérateur. En effet, la mise sous pression de la cuve se fait manuellement par le sélecteur de mode de travail présent sur le coffret de commande de la machine. Lorsque le sélecteur est mis en position « CSPP », la vanne principale s’ouvre pour alimenter la machine en air mais dans ce cas, seule la cuve est mise sous pression puisque qu’une deuxième vanne qualifiée de secondaire reste, elle, fermée n’autorisant pas l’air à poursuivre, simultanément son chemin vers la buse. Le compresseur n’est donc sollicité qu’à hauteur du remplissage de la cuve et cette opération ne va durer que 2 à 3 secondes. A ce stade la cuve restera sous pression jusqu’à ce que le sélecteur de mode soit remis en position « NORMAL » pour opérer à sa mise hors pression à l’occasion, par exemple, d’un remplissage de granulat.

Pendant toute la durée de ce cycle, la poignée de commande de l’opérateur n’agira que sur la vanne secondaire qui, elle, délivrera l’air nécessaire au travail de gommage. Lorsque la gâchette sera relâchée, seule la vanne secondaire se fermera pour arrêter le gommage. La cuve elle sera toujours sous pression à l’inverse du mode « NORMAL » ou elle décompresse dés que la gâchette est relâchée. Le régime du compresseur ne sera donc sollicité que pour fournir la pression de travail demandée éliminant ainsi tous les sur-régimes jusqu’à ce que la cuve soit mise manuellement hors pression.

Le premier avantage du mode CSPP est donc à l’évidence l’économie substancielle de carburant à l’année.

Nous avons vu qu’en mode « normal » la cuve, en décompressant, libère le cône de fermeture de la cuve qui ouvre alors l’accès de chargement de celle-ci. Durant ce laps de temps, la cuve n’est plus alimentée en air provenant du compresseur via le système d’assèchement d’air. C’est donc l’air ambiant chargé d’humidité qui entre dans la cuve… Dés que l’opérateur actionnera sa poignée de commande pour travailler à nouveau, cet air non asséché va être brutalement comprimé et dégagera logiquement de l’humidité au sein même de la cuve. Des actions répétées de la gâchette sur un delai très court conduisent dans ce cas à d’inévitables problèmes de colmatage qui n’existent pas en mode CSPP puisque la cuve est en quasi permanence alimentée qu’en air asséché provenant du refroidisseur d’air. Nous venons de décrire le deuxième avantage du mode CSPP.

Enfin, nous avons vu ou nous verrons à la rubrique « vannes de dosage de granulat », que les hydrogommeuses et aérogommeuses PROBANET sont équipées de vannes de dosage proposant un dispositif dedécolmatage rapide… Pour pouvoir expulser les bouchons par ce dispositif unique, il faut que la cuve soit sous pression car c’est cette pression qui évacuera le bouchon à l’ouverture de la vanne de décolmatage rapide. Or, en mode « NORMAL », seule la poignée de commande à distance est susceptible de provoquer cette mise sous pression. Cette poignée est souvent loin de la machine, parfois même sur un échafaudage. Il faudra donc, s’il on est seul sur le chantier, revenir à la machine avec une lance qui peut-être était attachée à l’échafaudage pour pratiquer le décolmatage. Vous l’avez compris, en mode « CSPP » nul besoin de la lance pour mettre la cuve sous pression. Elle l’est déjà ou peut-être mise sous pression par le biais du sélecteur de mode présent sur la machine. Les opérations de décolmatage, plus courantes qu’on ne l’imagine, sont donc simplifiées au maximum assurant confort de travail et rapidité.

Ce troisième avantage du mode « CSPP » devrait vous conduire à douter de ceux, concurrents en mal d’argumentations, qui peut-être, vous le qualifierons de gadget !